Технологии нанесения полимерных покрытий⁚ практическое руководство

Мир современных технологий не стоит на месте‚ и одним из ярких его проявлений является стремительное развитие индустрии полимерных покрытий. Эти покрытия используются практически во всех сферах человеческой деятельности – от защиты металлоконструкций от коррозии до создания высокотехнологичных электронных компонентов. Выбор подходящей технологии нанесения полимерного покрытия – задача‚ требующая глубокого понимания как свойств самих полимеров‚ так и специфики обрабатываемой поверхности. В этом руководстве мы рассмотрим основные технологии‚ их преимущества и недостатки‚ а также дадим практические рекомендации по выбору оптимального метода для ваших задач.

Основные методы нанесения полимерных покрытий

Существует множество способов нанесения полимерных покрытий‚ каждый из которых имеет свои особенности и область применения. Выбор оптимального метода зависит от нескольких факторов⁚ типа полимера‚ свойств обрабатываемой поверхности‚ требуемых характеристик покрытия (толщина‚ однородность‚ прочность)‚ производительности и экономической целесообразности. Рассмотрим наиболее распространенные методы⁚

Нанесение порошковых покрытий

Метод порошкового нанесения – это экологически чистый и высокоэффективный способ получения прочных и долговечных покрытий. Суть метода заключается в нанесении на поверхность изделия сухого порошка полимера‚ который затем запекается в печи при высокой температуре. Это обеспечивает отличную адгезию к металлу‚ пластику и другим материалам. Преимущества⁚ высокая производительность‚ равномерное распределение порошка‚ отсутствие растворителей‚ высокая коррозионная стойкость.

Недостатки⁚ необходимость специального оборудования (порошковые краскопульты‚ печи)‚ высокая начальная стоимость оборудования.

Жидкостное нанесение полимерных покрытий

Жидкостное нанесение – это более традиционный метод‚ предполагающий использование полимерных растворов или дисперсий. Этот метод включает в себя несколько способов⁚ кистевое‚ валиковое‚ распылительное (пневматическое‚ безвоздушное‚ электростатическое).

- Кистевое и валиковое нанесение – простые и доступные методы‚ подходящие для небольших объемов работ и сложных поверхностей. Однако‚ обеспечивают невысокую производительность и качество покрытия.

- Распылительное нанесение – обеспечивает высокую производительность и равномерность покрытия. Электростатическое распыление позволяет минимизировать потери материала и улучшить качество покрытия.

Преимущества⁚ доступность‚ простота в использовании (для некоторых методов)‚ возможность нанесения на сложные поверхности.

Недостатки⁚ возможность образования потеков‚ невысокая производительность (для кистевого и валикового нанесения)‚ использование растворителей (в некоторых случаях).

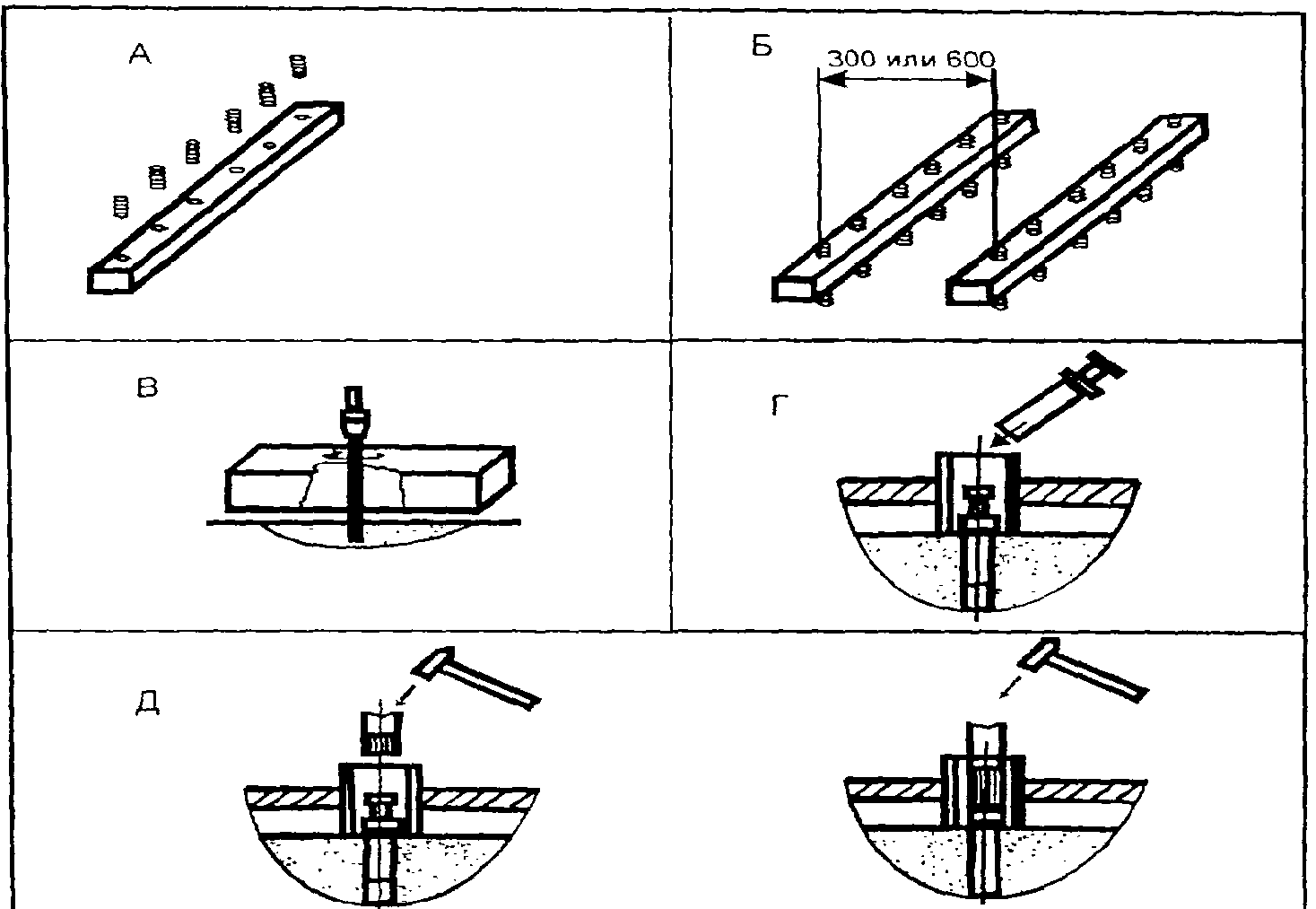

Нанесение методом погружения

Метод погружения‚ или иммерсионное покрытие‚ заключается в полном погружении изделия в ванну с полимерным раствором или дисперсией. Этот метод обеспечивает равномерное покрытие всей поверхности изделия‚ включая труднодоступные места. Он хорошо подходит для обработки мелких деталей сложной формы.

Преимущества⁚ равномерность покрытия‚ обработка сложных деталей.

Недостатки⁚ высокий расход материала‚ необходимость специального оборудования.

Выбор технологии нанесения⁚ ключевые факторы

Выбор оптимальной технологии нанесения полимерного покрытия зависит от нескольких ключевых факторов⁚

| Фактор | Влияние на выбор технологии |

|---|---|

| Тип полимера | Разные полимеры требуют различных методов нанесения. Например‚ порошковые полимеры применяются в методе порошкового нанесения‚ а растворимые – в жидкостном. |

| Свойства обрабатываемой поверхности | Материал‚ форма и размер изделия влияют на выбор метода. Сложные поверхности могут потребовать кистевого или валикового нанесения‚ а для крупных изделий лучше подходит распылительное нанесение. |

| Требуемые характеристики покрытия | Толщина‚ прочность‚ износостойкость и другие характеристики покрытия определяют выбор технологии. Например‚ для высокопрочных покрытий может потребоваться метод порошкового нанесения. |

| Производительность и экономическая целесообразность | Производительность и стоимость оборудования и материалов также являются важными факторами при выборе технологии. |

Выбор технологии нанесения полимерных покрытий – это комплексная задача‚ требующая учета множества факторов. Правильный выбор обеспечит высокое качество покрытия‚ долговечность изделия и экономическую эффективность процесса. Надеемся‚ что данное руководство поможет вам ориентироваться в многообразии методов и выбрать оптимальный вариант для ваших потребностей.

Рекомендуем ознакомиться с нашими другими статьями‚ посвященными подготовке поверхности перед нанесением покрытий‚ выбору материалов и контролю качества.

Облако тегов

| Полимерные покрытия | Нанесение покрытий | Порошковая покраска |

| Жидкостное нанесение | Технологии нанесения | Защита от коррозии |

| Полимерные материалы | Выбор технологии | Качество покрытия |

ДРУГИЕ МЕТОДЫ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ

Помимо рассмотренных выше основных методов‚ существуют и другие‚ более специализированные технологии нанесения полимерных покрытий‚ применяемые в узких областях. К ним относятся⁚

– Напыление плазмой⁚ Этот метод позволяет наносить тонкие‚ высокопрочные и износостойкие покрытия. Используется для создания защитных слоев на инструментах‚ деталях машин и других изделиях‚ работающих в экстремальных условиях. Процесс основан на распылении материала в плазменной дуге‚ что обеспечивает высокую скорость и равномерность нанесения. Однако‚ оборудование для плазменного напыления дорогостоящее и требует высокой квалификации персонала.

– Центрифужное нанесение⁚ Данный метод применяется для нанесения покрытий на внутренние поверхности труб и других цилиндрических изделий. Полимерный раствор наносится на вращающуюся деталь‚ благодаря чему покрытие распределяется равномерно по всей поверхности. Преимущества метода – высокая производительность и хорошее качество покрытия для изделий определенной формы. Недостатки – ограниченная область применения;

– Метод электрофореза⁚ Этот метод основан на электрохимическом осаждении полимерных частиц на поверхности изделия. Он позволяет получать тонкие‚ равномерные и высококачественные покрытия. Широко используется для окрашивания металлических деталей‚ обеспечивая отличную адгезию и коррозионную стойкость. Требует специального оборудования и соблюдения определенных параметров электролита.

– Нанесение методом вакуумного напыления⁚ Этот метод используется для создания тонких пленок с высокой степенью чистоты. Материал испаряется в вакууме и осаждается на поверхности изделия. Применяется в производстве микроэлектроники и оптики‚ где требуется высокая точность и чистота покрытия. Дорогостоящий и сложный метод‚ требующий специального вакуумного оборудования.

ПОДГОТОВКА ПОВЕРХНОСТИ ПЕРЕД НАНЕСЕНИЕМ ПОЛИМЕРНОГО ПОКРЫТИЯ

Качество полимерного покрытия напрямую зависит от состояния поверхности‚ на которую оно наносится. Неправильная подготовка поверхности может привести к снижению адгезии‚ появлению дефектов и преждевременному разрушению покрытия. Поэтому подготовка поверхности является одним из важнейших этапов всего процесса.

Основные этапы подготовки поверхности включают⁚

– Очистка поверхности⁚ Удаление грязи‚ пыли‚ жиров‚ ржавчины и других загрязнений. Для этого используются различные методы⁚ механическая очистка (пескоструйная обработка‚ шлифование)‚ химическая очистка (травление‚ обезжиривание)‚ ультразвуковая очистка.

– Обработка поверхности⁚ Для улучшения адгезии может потребоваться обработка поверхности фосфатированием‚ хроматированием или другими методами‚ создающими шероховатость и повышающими смачиваемость.

– Сушка поверхности⁚ Перед нанесением покрытия поверхность должна быть тщательно высушена‚ чтобы избежать образования пузырей и других дефектов.

КОНТРОЛЬ КАЧЕСТВА ПОЛИМЕРНЫХ ПОКРЫТИЙ

После нанесения покрытия необходимо провести контроль его качества‚ чтобы убедиться в соответствии с заданными требованиями. Контроль качества включает в себя⁚

– Визуальный контроль⁚ Осмотр поверхности на наличие дефектов (поры‚ трещины‚ потеки).

– Измерение толщины покрытия⁚ Проверка толщины покрытия с помощью специальных приборов.

– Определение адгезии⁚ Оценка прочности сцепления покрытия с основой.

– Испытания на коррозионную стойкость⁚ Проверка устойчивости покрытия к воздействию коррозионных сред.

– Испытания на износостойкость⁚ Оценка сопротивления покрытия к истиранию и другим видам износа.

Только комплексный подход‚ включающий правильный выбор технологии нанесения‚ тщательную подготовку поверхности и строгий контроль качества‚ гарантирует получение высококачественного и долговечного полимерного покрытия.

ОБЛАКО ТЕГОВ

Полимерные покрытия

Напыление

Электрофорез

Адгезия

Коррозия

Качество покрытия

Подготовка поверхности

Порошковое покрытие

Вакуумное напыление

Износостойкость